Elektromagnetisches Kalorimeter: Vorwärts-Endkappe

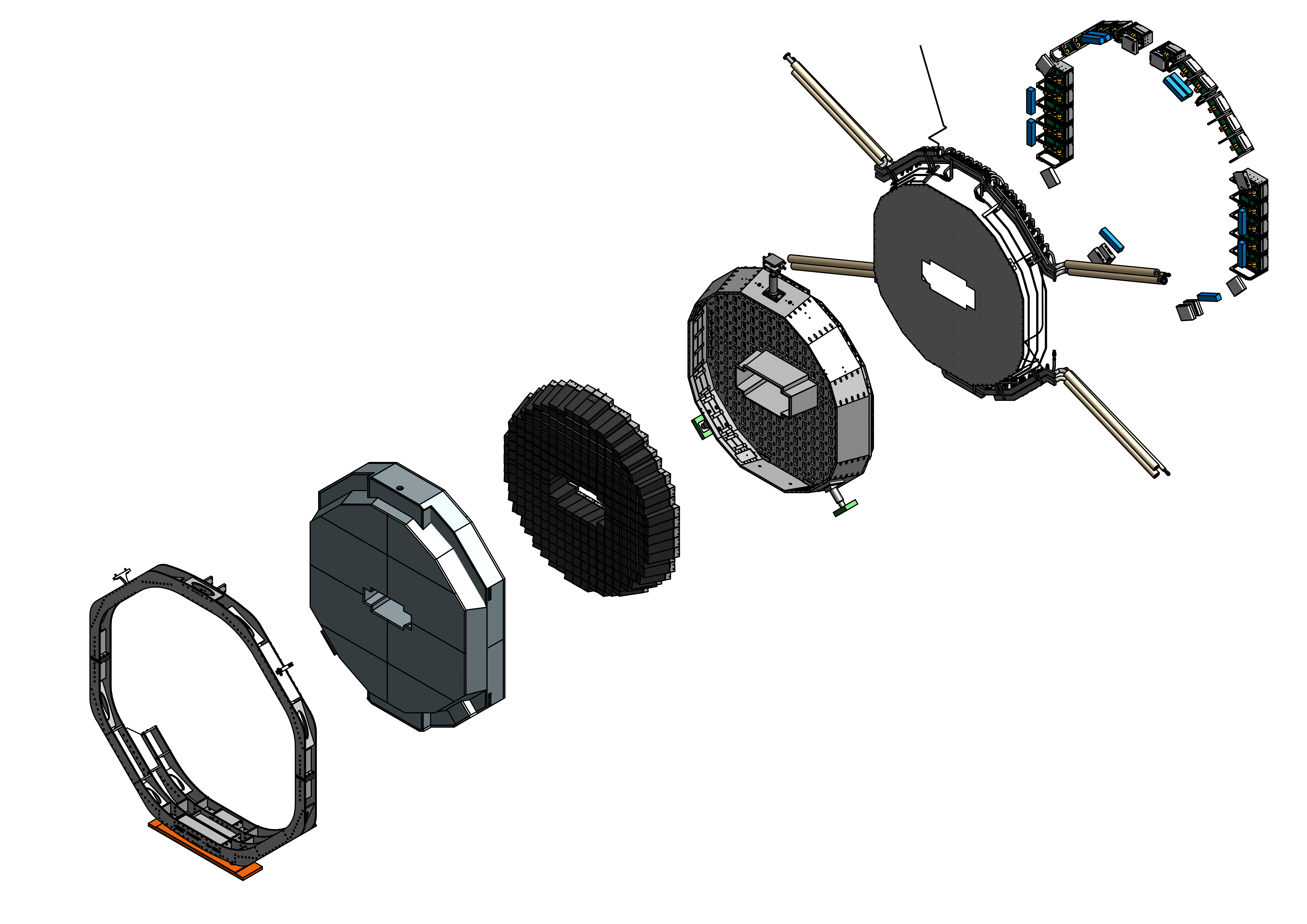

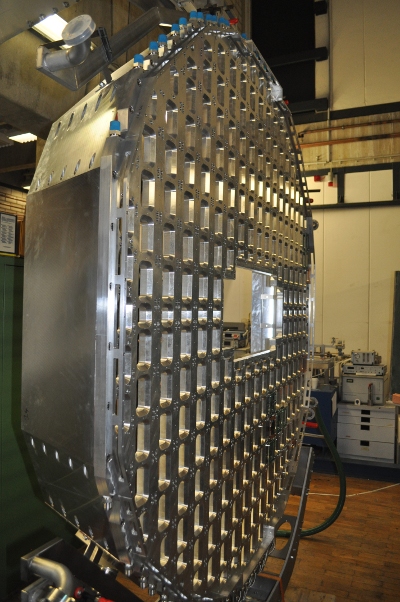

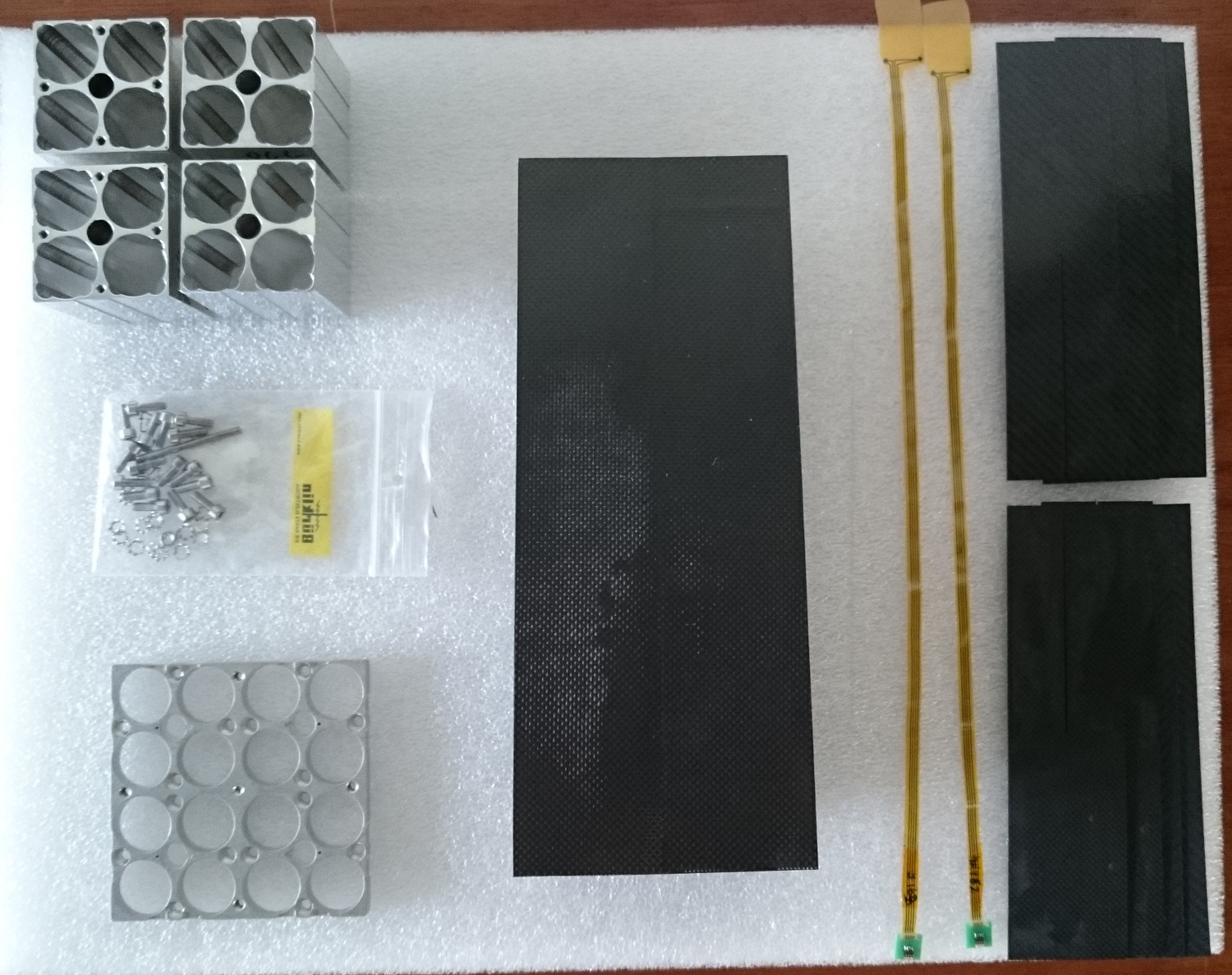

Die folgende linke Abbildung zeigt eine Explosionsdarstellung der Vorwärtsendkappe des EMC im Targetspektrometer. Unten links beginnend sind zunächst der Halterahmen (Support Frame) und die Isolierung dargestellt. Die dritte Komponente zeigt die Anordnung der Kohlefaserhüllen (Alveolen), die einzelne Submodule umfassen, und die Zwischenstücke, die für die jeweils gewünschte Anordnung sorgen. Die vierte Komponente ist die Montageplatte, an der die Submodule befestigt und die Versorgungs- und Signalkabel der Ausleseeinheiten der Kristalle auf die Rückseite der Platte geführt werden. Als nächstes sind die Kühlrohre der Seitenkühlung, die sich auf der Innenseite des äußeren Stabilisierungsrings befindet, und die Frontplatte dargestellt. Auf der Rückseite der Montageplatte befindet sich ebenfalls eine Rückplatte, so dass das EMC vor HF-Rauschen geschützt ist. Die letzte Komponente zeigt die Elektronik, die am Halterahmen befestigt wird: FPGA basierte Digitalisierungsboards (sADC), Lichtpulser und Temperatur- und Feuchteüberwachungsplatinen (THMP). Daneben ist eine Fotografie der Montageplatte mit bereits angebrachtem äußeren Stabilisierungsring zu sehen.

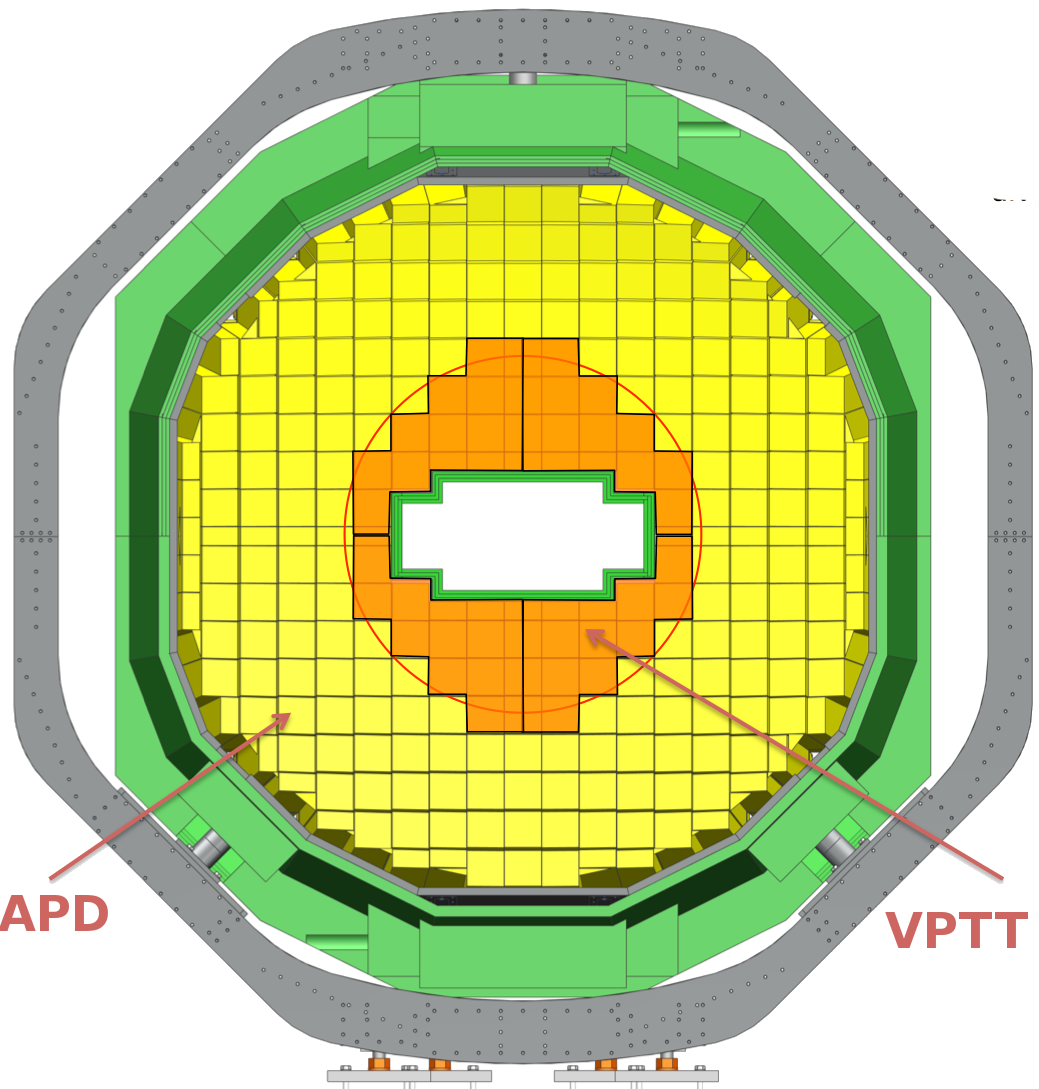

Da die höchsten Raten innerhalb der EMC des Targetspektrometers für den Bereich der Vorwärtsendkappe zu erwarten sind, der sich am nächsten am Strahlrohr befindet, werden dort statt APDs Vakuum-Phototetroden (VPTT) verwendet. Im Vergleich zu APDs sind die von VPTTs erzeugten elektrische Signale noch kürzer und die röhrenbasierten Sensoren unempfindlicher gegenüber Strahlenschäden.

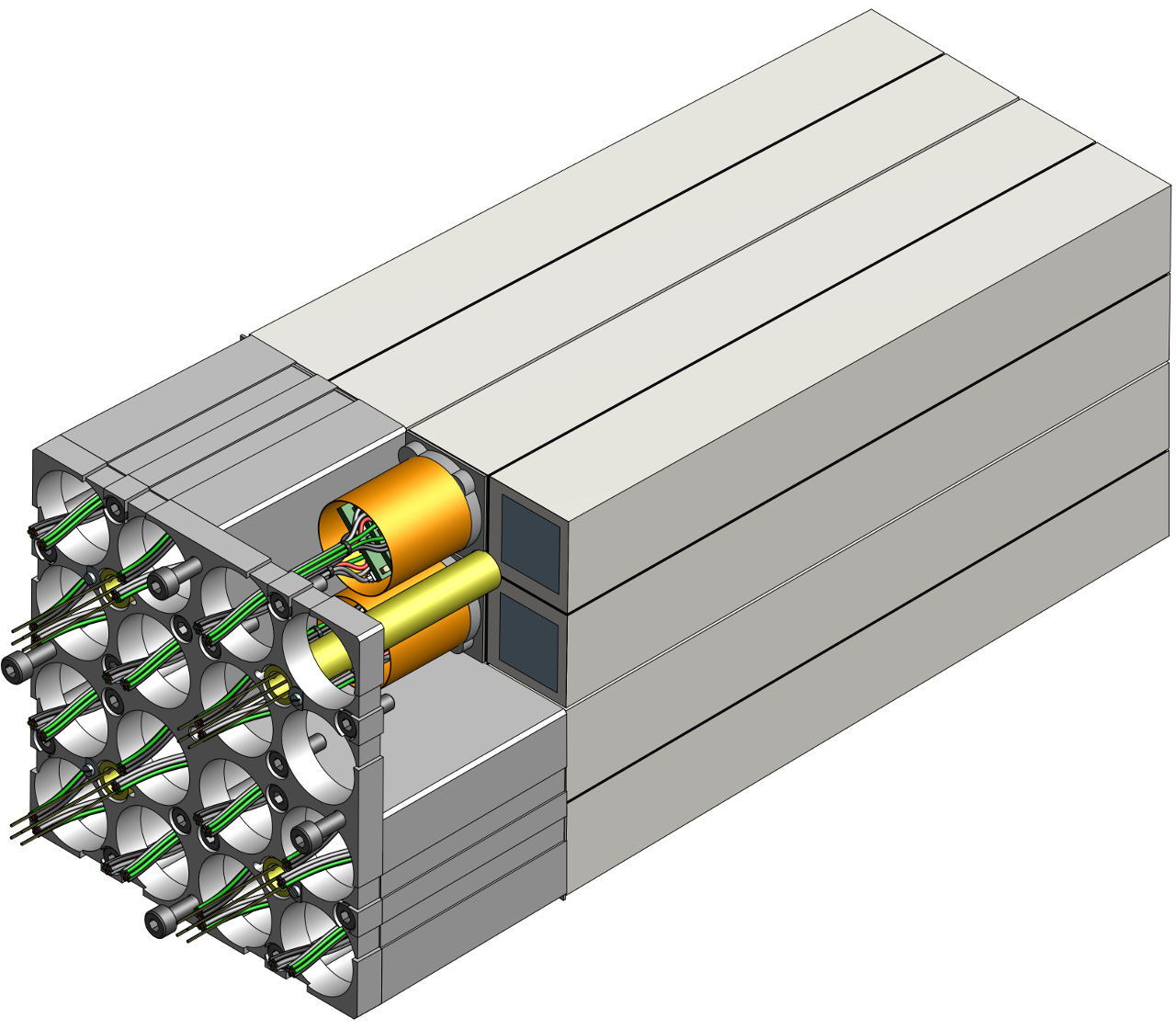

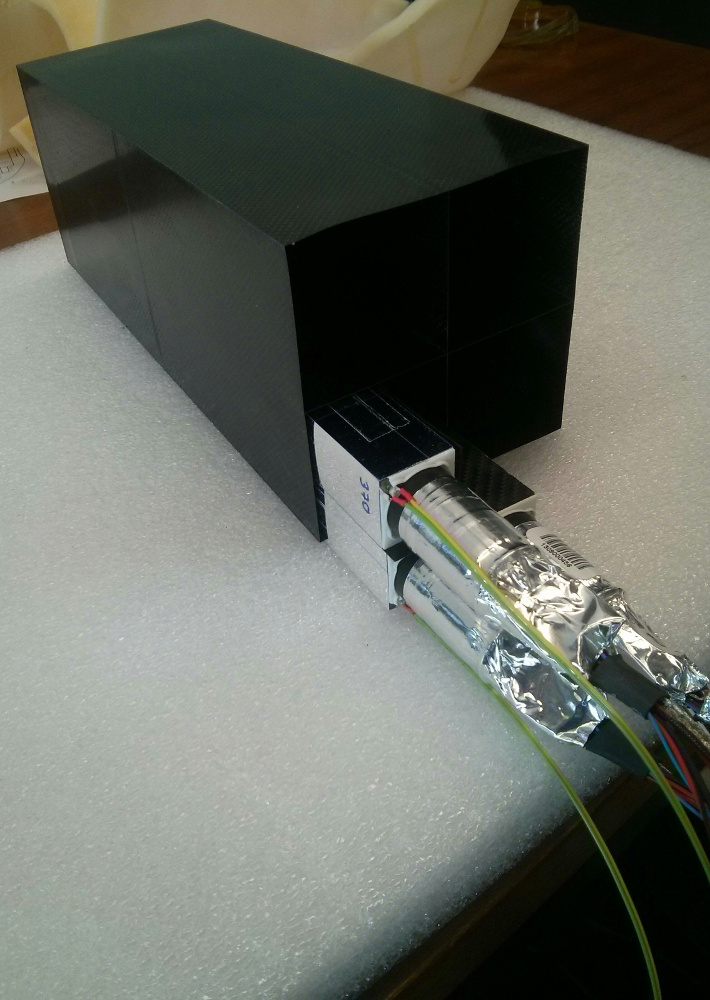

In der rechten Abbildung ist zu sehen, wie ein Submodul mit innerhalb der Kohlefaserhülle aufgebaut ist: Die 16 Kristalle sind in Spiegelfolie eingewickelt, um möglichst das gesamte Szintillationslicht am Photosensor detektieren zu können. Auf der Rückseite der Kristalle ist ein quadratisches Fenster in der Spiegelfolie, dort wo der Photosensor aufgeklebt wird. Eine mit einem 3D-Drucker gedruckte Fassung sorgt für eine exakte Positionierung der Photosensoren und nimmt überschüssigen Kleber auf. Ein kurzes Kopferrohrstück schirmt die Vorverstärker gegen Störsignale ab. Jeweils vier Photosensoren bzw. Vorverstärker werden von einem Einschub umschlossen, in dessen Mitte sich eine Halterung mit Lichtfasern befindet. Dem entsprechend hat die Spiegelfolie an einer Ecke eine viertelkreisförmige Aussparung. Die vier Einschübe werden mit einer Verbindungsplatte verschraubt, die wiederum mit den Zwischenstücken verschraubt werden kann, die für die korrekte Ausrichtung sorgen. An den Seiten der Einschübe und der Verbindugnsplatte befinden sich Nuten, durch die Temperatursensorkabel knickfrei verlaufen können.

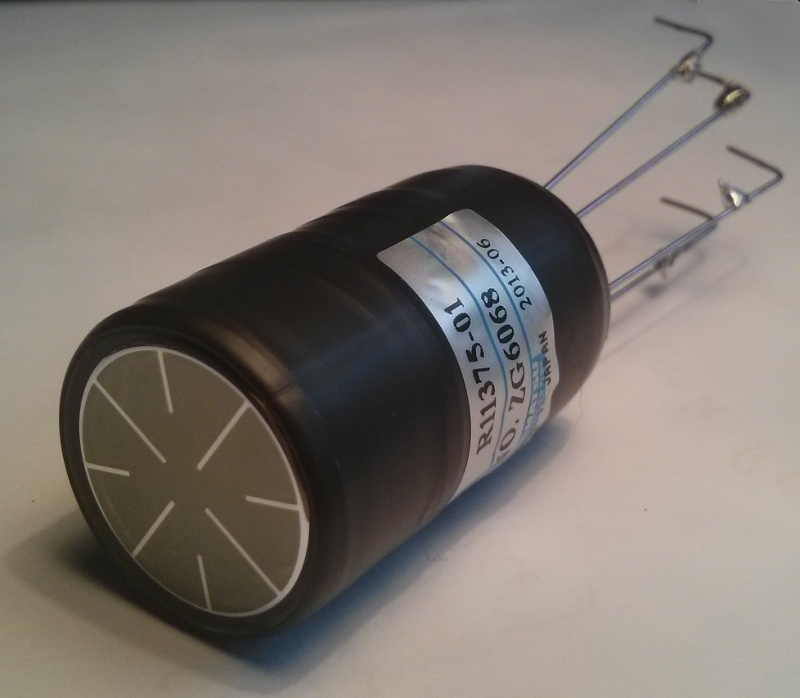

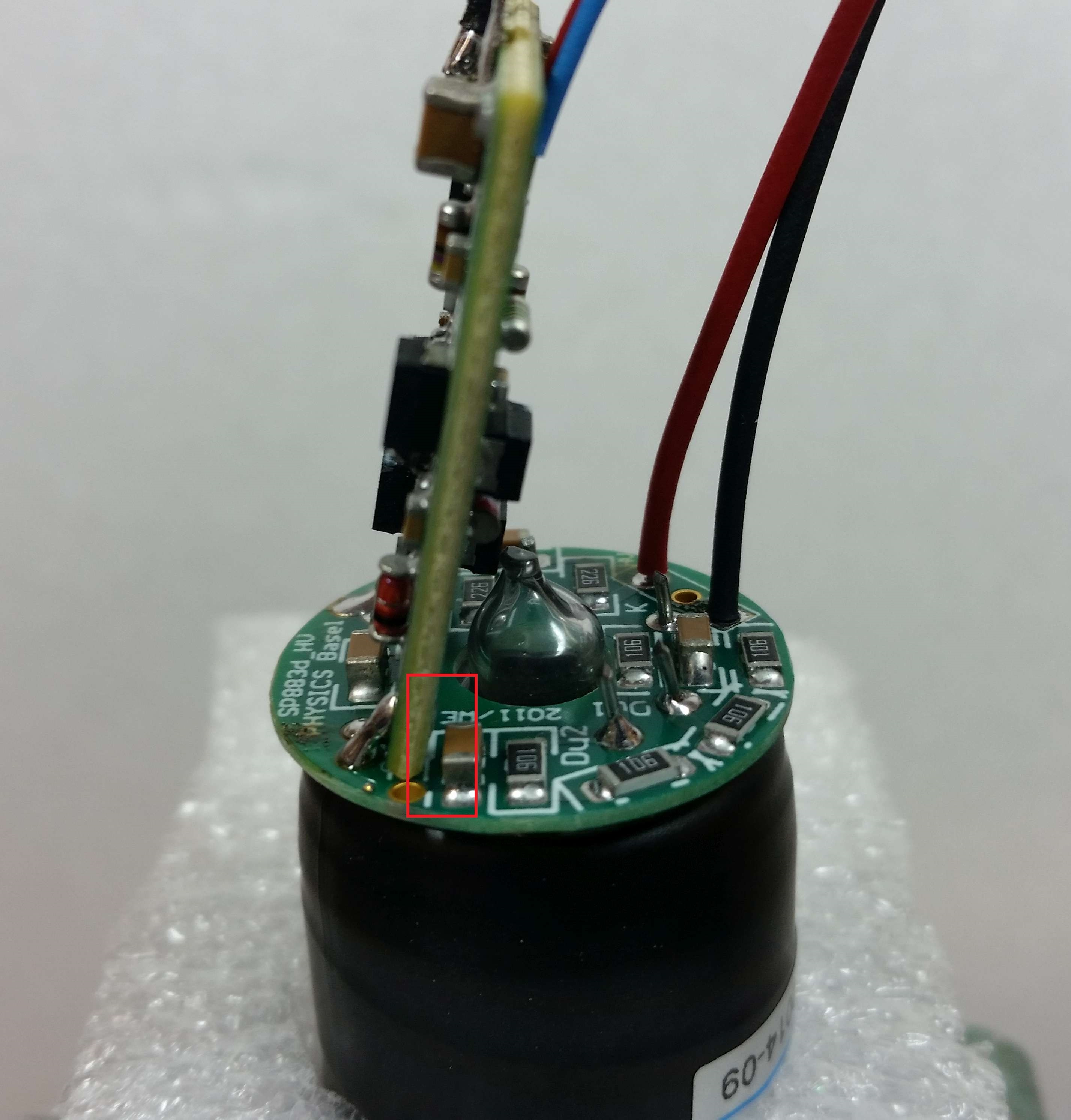

Die folgende Bilderserie zeigt die einzelnen Schritte zum Zusammenbau eines VPTT-Submoduls der Vorwärtsendkappe:

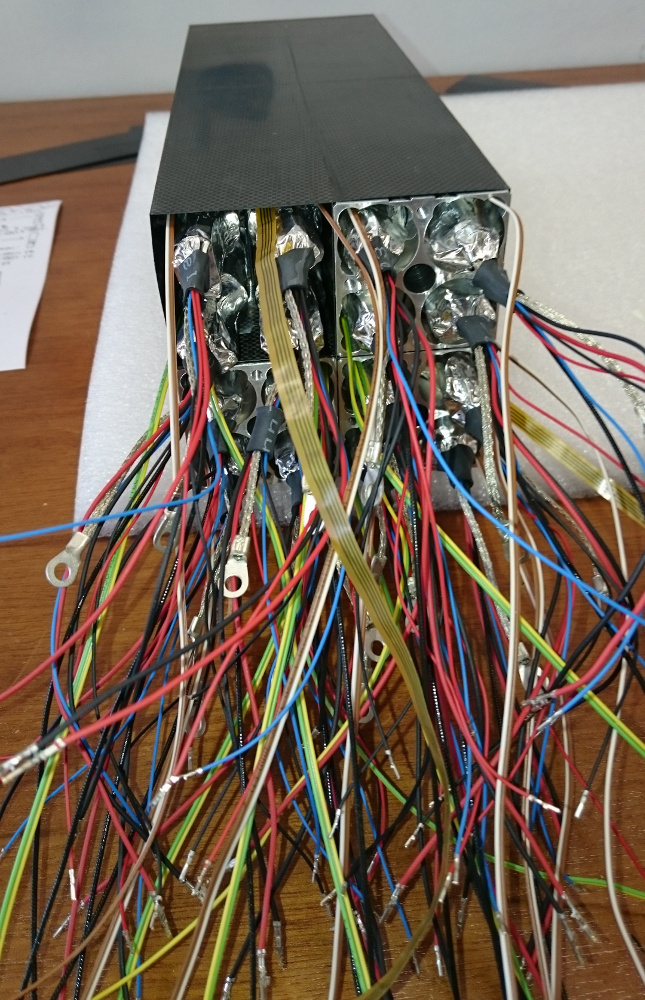

Zunächst wird ein Spannungsteiler an die VPTT gelötet und an diese dann der Vorverstärker. Ein Schrumpfschlauch wird um VPTT, Spanntungsteiler und Vorverstärker angebracht und mit Elastosil verfüllt, und anschließend selbstklebende Kupferfolie mit einem Masseband und selbstklebende Alufolie zu Schirmungszwecken angebracht. Jede Photohsensor-Vorverstärker wird mit einem Barcode versehen, und die Seriennummern des Sensors und des Vorverstärkers in einer Datenbank abgespeichert. Nachdem die Photosensor-Vorverstärker-Einheiten getestetet wurden, könnnen sie an die Kristalle geklebt werden. Dafür stehen insgesamt 60 Klebelehren zur Verfügung, die gleichzeitig genutzt werden können. Mit einem Extruder wird genau die benötigte Klebemenge auf dem zuvor gereinigten Kristall aufgebracht und die Photosensor-Vorverstärker-Einheit mit einer dafür vorgesehenen Halterung richtig ausgerichtet und mit einem Gewichtsstück angedrückt. Direkt im Anschluss wird die Klebung überprüft, indem von unten durch den Kristall hindurch fotografiert wird, so dass im Falle von Luftblasen die Klebung entfernt und neu gemacht werden kann.

In der pyramidenstumpfförmigen Kohlefaserhülle befindet sich ein Kreuz, dass die Hülle in vier Kammern teilt. Beim Zusammenfügen zu einem Submodul, werden die Kristall-Photosensor-Einheiten mit einem weiteren Kohlefaser-Kreuz aus zwei ineinander gesteckten Streifen Kohlefaser voneinander getrennt und vorsichtig von unten beginnend in eine Kammer der Kohlefaser geschoben. An zwei der Kristalle werden vorher Temperatursensoren auf die Spiegelfolie geklebt. Wenn alle Kammern gefüllt sind, werden sie mit den Einschüben (Inserts) vorsichtig und gleichmäßig nachhinten geschoben. Sowohl die Hülle als auch die Inserts sind so genau bemessen, dass die Kohlefaserhülle unter Spannung steht, wenn alles an Ort und Stelle sitzt. Vorm Anschrauben der Verbindungsplatte (Mountplate) müssen zunächst alle Kabel durch die richtigen Öffnungen gefädelt werden.

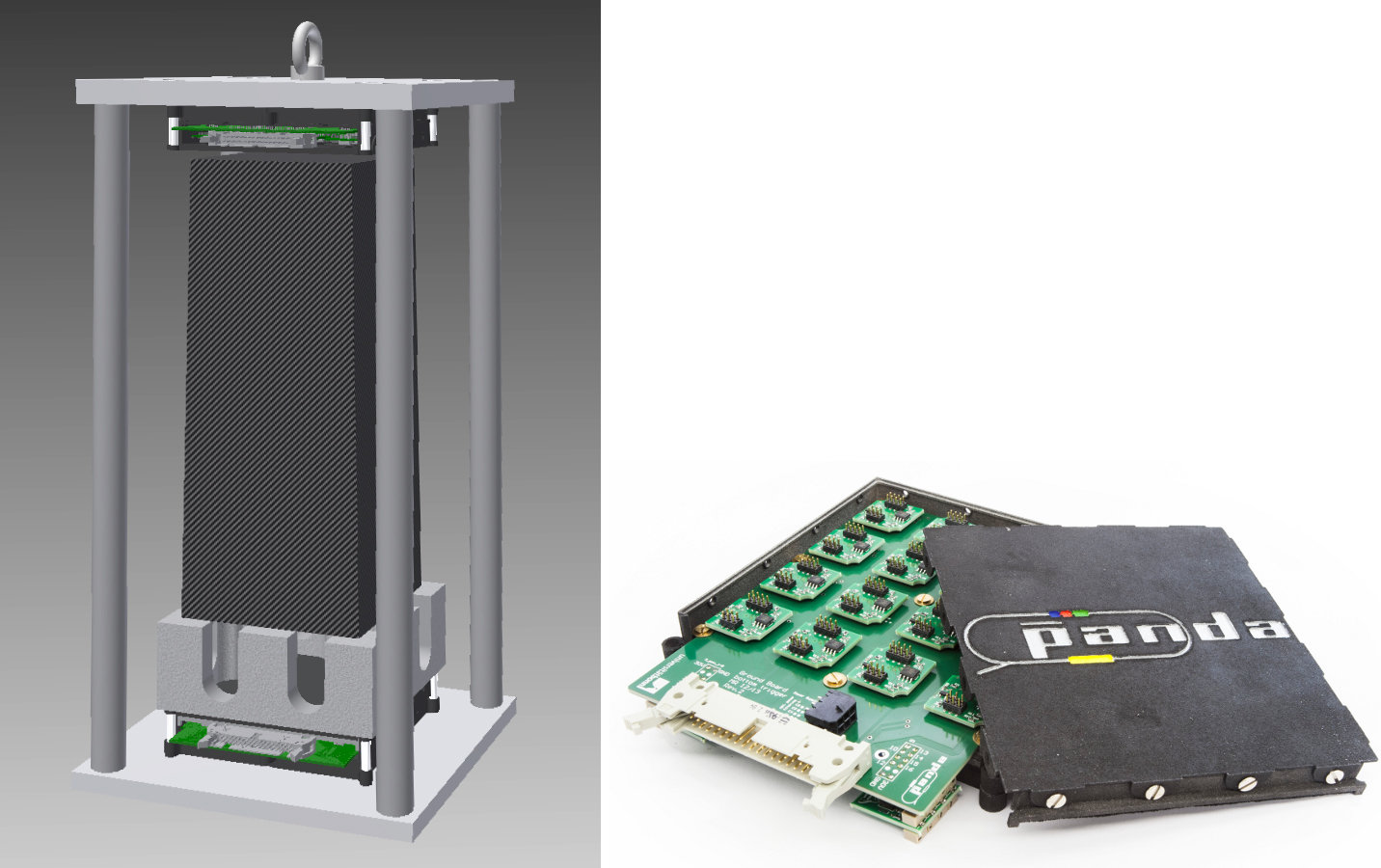

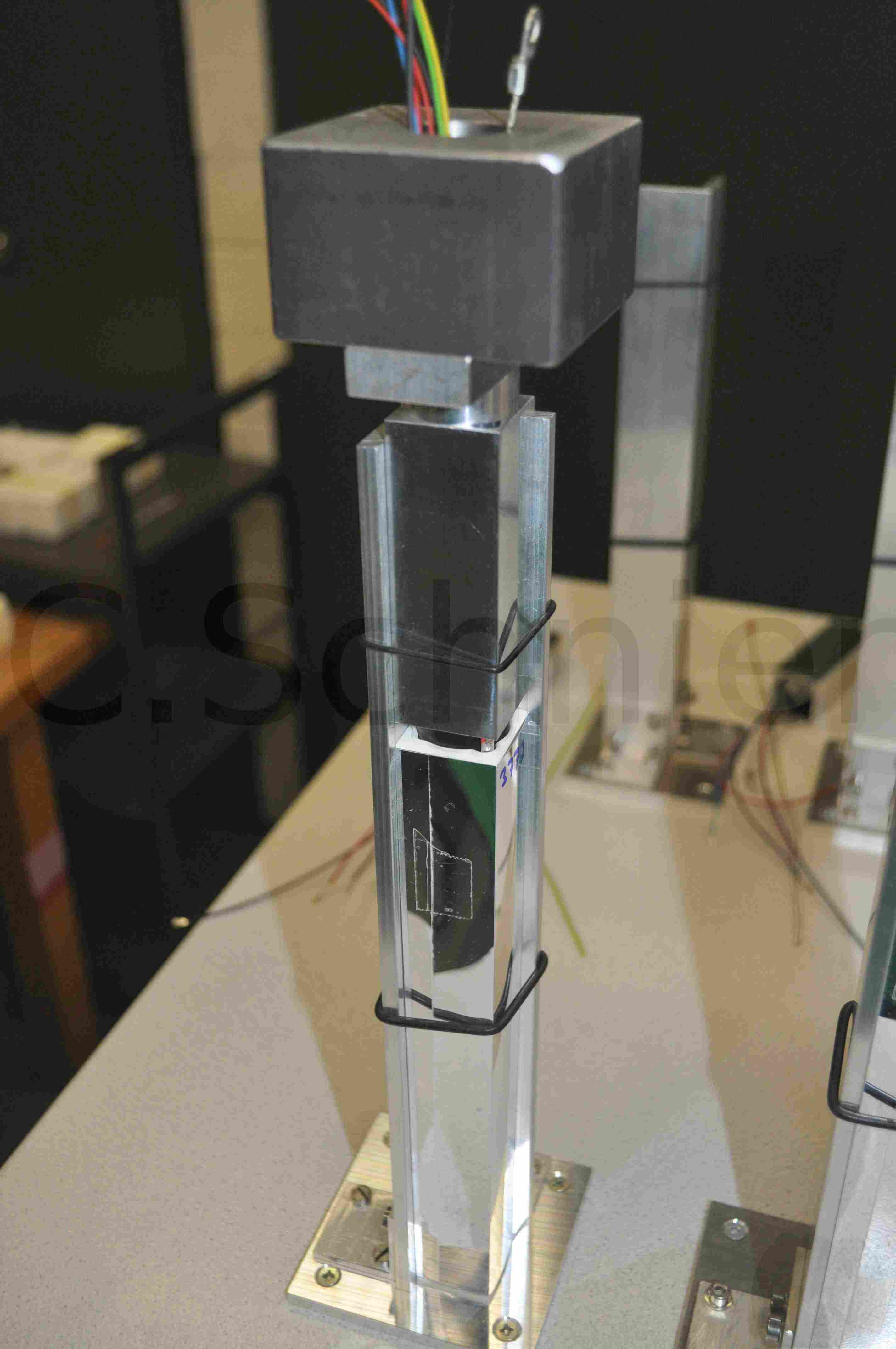

Jedes Submodul wird anschließend in einem Klimaschrank bei -25°C in mit Hilfe von kosmischer Strahlung getestet. Dazu befindet sich das Submodul in senkrechter Position in einem Teststand, in dem oberhalb und unterhalb des Submoduls Trigger angebracht sind, die dafür Sorgen, dass genau dann Daten aufgezeichnet werden, wenn ein ionisierendes Teilchen (Myon aus der kosmischen Strahlung) beide Trigger passiert.